关于AEM阴离子交换膜及其设备的生产工艺介绍

Date:2025/3/24 14:30:53 / Read: / Source:本站

阴离子交换膜(AnionExchangeMembrane,AEM)是一种允许阴离子选择性透过的高分子功能材料,广泛应用于燃料电池、电解水制氢、电渗析和储能电池等领域。AEM阴离子交换膜生产线设备的生产工艺涉及高分子材料设计、功能化改性、成膜工艺和后处理等关键步骤。以下是AEM阴离子交换膜的主要生产工艺流程及技术要点:

1.基础材料选择

AEM的核心是含有阳离子功能基团的高分子聚合物基体,常用材料包括:

聚合物基材:聚砜(PSF)、聚醚醚酮(PEEK)、聚苯并咪唑(PBI)、聚苯乙烯(PS)等。

功能基团:季铵基团(如NR3⁺)、咪唑鎓基团、磷鎓基团等,决定膜的离子传导性和化学稳定性。

交联剂:引入交联结构以提高机械强度和耐溶胀性(如二乙烯基苯)。

2.生产工艺流程

(1)聚合物合成与功能化

直接聚合:通过共聚反应在聚合物主链中直接引入功能基团。

示例:氯甲基化聚砜的合成→季铵化反应(与三甲胺反应生成季铵基团)。

接枝改性:对基膜(如聚烯烃)进行辐照或化学活化,接枝含功能基团的单体。

示例:聚乙烯膜经γ射线辐照后接枝乙烯基苄基氯,再季铵化。

(2)成膜工艺

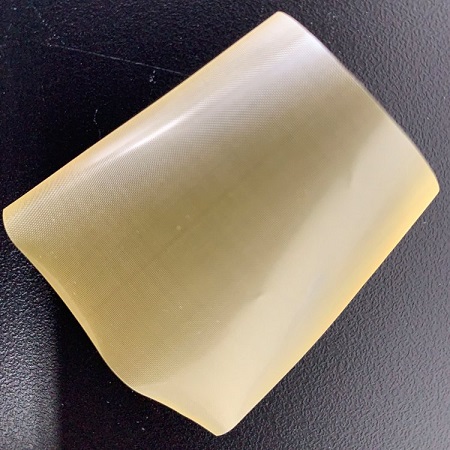

溶液浇铸法:将功能化聚合物溶解于溶剂(如NMP、DMF)中,浇铸成膜后挥发溶剂。

关键参数:溶液浓度、挥发温度、湿度控制(影响膜孔隙率和厚度)。

熔融挤出法:高温下将聚合物熔融挤出成膜,适合热稳定性好的材料(如PEEK)。

电纺丝法:制备纳米纤维膜,提升比表面积和离子传导率。

(3)后处理

交联处理:通过热交联或化学交联(如环氧树脂)增强膜的尺寸稳定性和耐碱性。

增强处理:复合多孔支撑材料(如聚四氟乙烯网布)以提高机械强度。

酸/碱活化:浸泡于KOH或NaOH溶液中,使膜达到离子交换活性状态。

3.关键性能优化

离子传导率:通过调控功能基团密度、膜孔隙率和微观结构提升OH⁻传导率。

化学稳定性:避免季铵基团在强碱性条件下的霍夫曼降解(如开发耐碱基团:螺环铵、双阳离子结构)。

耐溶胀性:引入交联结构或疏水链段(如氟化聚合物)抑制膜吸水膨胀。

4.质量控制与测试

离子交换容量(IEC):滴定法测定单位质量膜中功能基团的含量(mmol/g)。

离子传导率:电化学阻抗谱(EIS)测试OH⁻传导率(目标:>50mS/cm,60℃)。

化学稳定性:加速老化测试(如80℃、1MKOH中浸泡500小时,观察性能衰减)。

机械性能:拉伸强度、断裂伸长率测试(目标:>20MPa)。

电化学性能:燃料电池或电解槽中的单电池测试(电流密度、耐久性)。

5.应用领域

燃料电池(AEMFC):替代质子交换膜(PEM),可使用非贵金属催化剂(如Ni、Fe)。

电解水制氢(AEM电解槽):在碱性条件下高效产氢,成本低于PEM电解槽。

电渗析:用于盐溶液分离、废水处理等。

6.技术挑战

碱性稳定性:季铵基团在高pH和高温下的降解问题。

水管理:膜内水含量过高导致溶胀,过低则降低离子传导率。

成本控制:开发低成本聚合物基材和简化生产工艺。

7.前沿研究方向

新型功能基团:如双阳离子、金属有机框架(MOFs)复合膜。

多层复合结构:梯度功能层设计以平衡传导率与稳定性。

绿色工艺:无溶剂成膜、生物基高分子材料的应用。

AEM阴离子交换膜的生产需要综合考虑材料设计、生产线设备的工艺优化和应用场景需求,未来随着碱性膜稳定性的突破,其在氢能领域的应用潜力将进一步释放。

Author:admin

推荐内容 Recommended

- 现代精工:创造多个“第一”和“… 03-28

- 关于AEM阴离子交换膜溶液浇铸法… 03-25

- 关于AEM阴离子交换膜及其设备的… 03-24

- 武汉现代精工与武汉工程大学共商… 03-22

- PEM(质子交换膜)与AEM(阴离子… 03-19

最新资讯 Latest

- 现代精工:创造多个“第一”和“… 03-28

- 关于AEM阴离子交换膜溶液浇铸法… 03-25

- 关于AEM阴离子交换膜及其设备的… 03-24

- 武汉现代精工与武汉工程大学共商… 03-22

- PEM(质子交换膜)与AEM(阴离子… 03-19