关于AEM阴离子交换膜溶液浇铸法设备工艺的详细介绍

Date:2025/3/25 14:35:55 / Read: / Source:本站

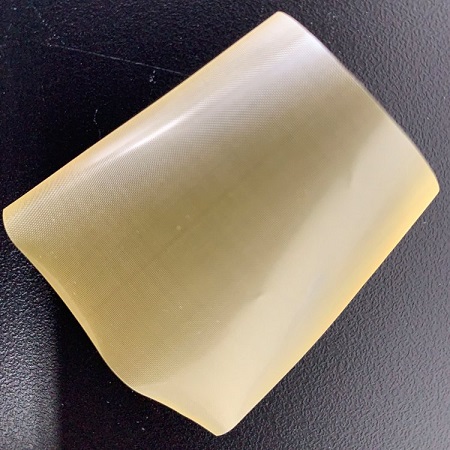

AEM阴离子交换膜的基本结构通常由高分子基材、功能基团和交联结构组成,其中基材的选择很重要,常用的材料有聚砜、聚醚酮或者聚苯并咪唑之类的。功能基团通常是季铵基团,但还有其他类型,比如咪唑鎓或磷鎓基团,这些会影响膜的性能,比如导电性和稳定性。

AEM阴离子交换膜生产线设备在工艺方面需要包括聚合物合成、功能化处理、成膜工艺、后处理等操作步骤。每一步都有不同的方法,比如溶液浇铸法、熔融挤出法,或者电纺丝法。今天小编就跟大家具体说说AEM阴离子交换膜溶液浇铸法的相关知识。

一、溶液浇铸法关键设备及参数

1.原料预处理设备

- 聚合物溶解系统

参数:

溶解温度:50~80℃(根据聚合物耐温性,如聚砜常用60~70℃)。

搅拌速度:200~500rpm(确保完全溶解,避免气泡)。

真空脱泡时间:30~60分钟(真空度≤0.1MPa)。

2.成膜设备

- 涂布机(溶液浇铸机)

参数:

刮刀间隙:100~500μm(控制膜厚度,最终干膜厚度20~100μm)。

基材:玻璃板、聚酯薄膜(需表面平整,预清洁处理)。

涂布速度:0.1~2m/min(速度越低,膜均匀性越高)。

- 溶剂挥发系统

参数:

挥发温度:室温→梯度升温至60~100℃(防止表面结皮过快)。

湿度控制:相对湿度30%~60%(过高易吸水溶胀,过低易开裂)。

挥发时间:2~24小时(取决于膜厚度和溶剂沸点,如DMF需8~12小时)。

3.后处理设备

- 交联固化炉

交联温度:80~150℃(如环氧交联需120℃,时间1~4小时)。

气氛控制:氮气保护(防止季铵基团氧化降解)。

- 碱活化槽

参数:

碱液浓度:1~2MKOH或NaOH溶液。

活化时间:24~72小时(确保功能基团完全离子化)。

二、溶液浇铸法详细工艺流程

1.聚合物溶液制备

- 配方示例(以季铵化聚砜为例)

溶剂:N-甲基吡咯烷酮(NMP)或二甲基甲酰胺(DMF):80~90wt%。

季铵化试剂:氯甲基化后与三甲胺反应(摩尔比1:1.2~1.5)。

- 溶解步骤

加入氯甲基化试剂(如氯甲基醚),50℃反应12小时。

季铵化:滴加三甲胺溶液(25%水溶液),室温反应24小时。

真空脱泡后过滤(孔径0.45μm滤膜)。

2.浇铸成膜

- 涂布工艺

涂布厚度:湿膜厚度200~300μm(干膜收缩至50~100μm)。

溶剂挥发:

第一阶段:25℃挥发30分钟(初步定型)。

第二阶段:梯度升温至80℃,维持6小时(缓慢挥发避免孔洞)。

第三阶段:100℃真空干燥2小时(彻底去除残留溶剂)。

3.后处理工艺

- 交联增强(可选)

热交联:120℃烘箱中加热3小时(针对含环氧基团的聚合物)。

碱活化:将膜浸入1MKOH溶液,60℃浸泡48小时,去离子水洗至中性。

三、工艺优化与故障分析

1.常见问题及解决方案

问题

原因

解决方案

膜表面有针孔/裂纹

溶剂挥发过快或湿度不均

降低初始挥发温度,增加湿度控制(40%~50%RH)

膜厚度不均匀

刮刀间隙波动或基材不平整

校准刮刀精度,使用抛光玻璃基材

离子传导率低

功能基团密度不足

提高氯甲基化反应时间或季铵化试剂比例

膜溶胀严重

交联度不足或疏水链段少

增加交联剂用量,引入氟化单体共聚

2.关键参数影响

- 溶液浓度

典型值:10~20wt%(聚砜体系)。

- 挥发温度梯度

优化方案:25℃→40℃(1小时)→60℃(3小时)→80℃(恒温)。

- 交联剂比例

平衡点:交联剂占聚合物质量的5%~10%。

四、工业化生产设备示例

- 连续涂布生产线

干燥段:5~8节烘箱,每节长度3~5m,温度分区控制(40~120℃)。

收卷机:张力控制系统(防止膜拉伸变形)。

- 溶剂回收系统

五、性能测试与标准

厚度测量:千分尺(精度±1μm),取膜5点平均值。

离子交换容量(IEC):膜浸泡于0.1MHCl24小时→滴定游离Cl⁻浓度。目标值:1.5~2.5mmol/g。

面电阻:四电极法测试(0.5~2.0Ω·cm²,60℃)。

六、成本与环保考虑

溶剂成本:NMP价格约$5~8/kg,回收率需>85%以降低损耗。

绿色替代:开发水溶性聚合物(如季铵化壳聚糖),避免有机溶剂使用。AEM阴离子交换膜溶液浇铸法制备的核心在于溶液均一性和挥发动力学控制,需通过设备精度和工艺参数的精细匹配才能实现AEM的高性能生产。实际生产中建议先进行小试优化(DoE实验设计),再逐步放大至连续化产线。

Author:admin

推荐内容 Recommended

- 现代精工:创造多个“第一”和“… 03-28

- 关于AEM阴离子交换膜溶液浇铸法… 03-25

- 关于AEM阴离子交换膜及其设备的… 03-24

- 武汉现代精工与武汉工程大学共商… 03-22

- PEM(质子交换膜)与AEM(阴离子… 03-19

最新资讯 Latest

- 现代精工:创造多个“第一”和“… 03-28

- 关于AEM阴离子交换膜溶液浇铸法… 03-25

- 关于AEM阴离子交换膜及其设备的… 03-24

- 武汉现代精工与武汉工程大学共商… 03-22

- PEM(质子交换膜)与AEM(阴离子… 03-19